1. 動作および安全原則

(1)動作の順序

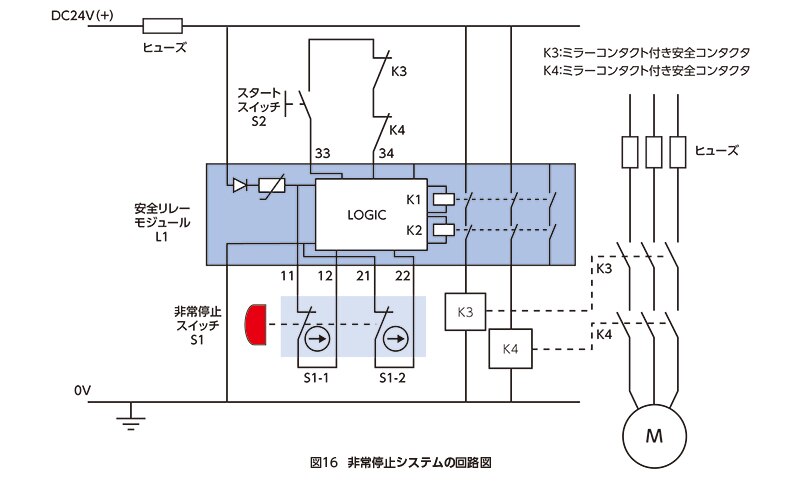

①非常停止用押ボタンスイッチを押す。

安全リレーモジュールの出力がOFFになり、コンタクタ(K3、K4)の励磁が解けて、コンタクタの主接点(NO接点)がOFFとなり、モータ(危険源)を停止します。

②非常停止用押ボタンスイッチが押された状態で保持される(ラッチ機能)

コンタクタの主接点はOFFを維持しモータの予期しない起動を防止します。

③非常停止用押ボタンスイッチをリセットする。

リセット動作自体ではモータは起動しません。

④スタートスイッチを押す。

モータが起動します。

2. 安全原則および条件

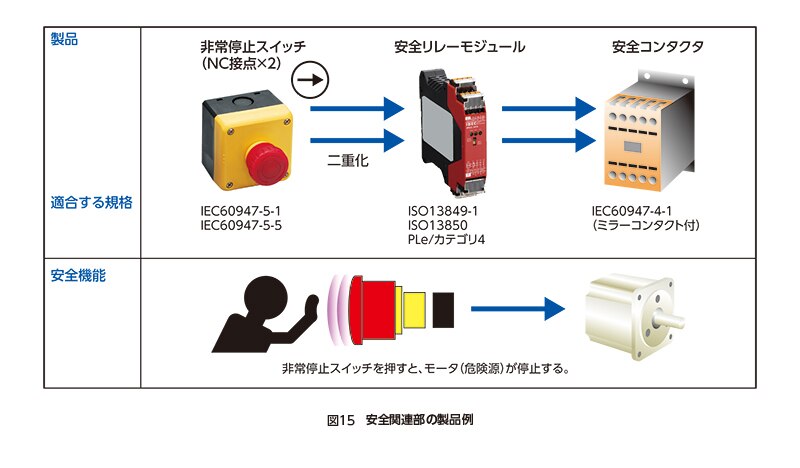

(1)非常停止用押ボタンスイッチは、IEC60947-5-5、IEC60947-5-1(附属書K)の適合品を使用します。

(2)安全リレーモジュールは、ISO13849-1のPL=eおよびカテゴリ4の適合品を使用します。

(3)コンタクタは、IEC60947-1(ミラーコンタクト付)の適合品を使用し、個別に2個配置します。

(4)コンタクタのミラーコンタクト(NC接点)は、安全リレーモジュールのバックチェック用回路に接続します

3. システムの稼働条件

(1)稼働時間・日数および頻度

・年間の平均稼働日数:365日とする。

・1日の平均稼働時間:24時間とする。

・非常停止の平均操作頻度:1回/1日(t=86,400s/cycle)とする。

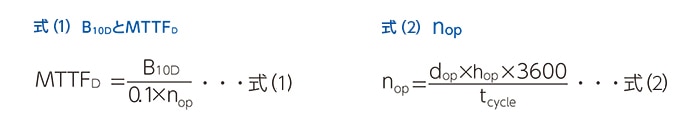

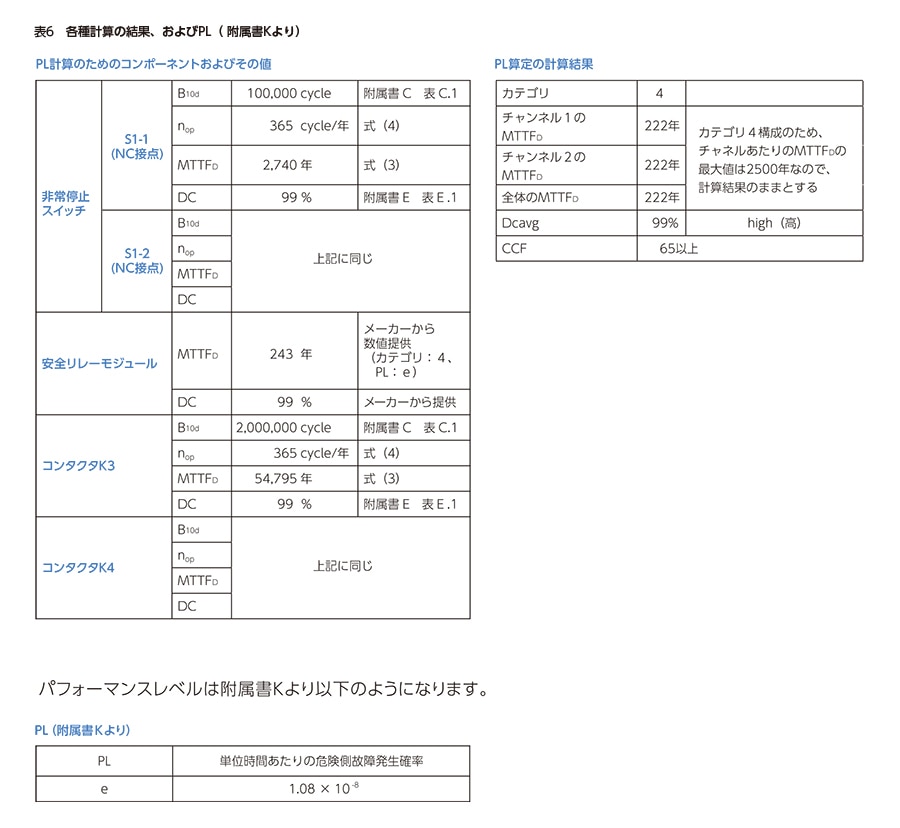

(2)コンポーネントのB

10D、DC など

・非常停止用押ボタンスイッチ

B10D(各々のNC接点):100,000回(附属書C 表C.1による)

DC:99%(附属書E 表E.1による)

・コンタクタ

B10D:2,000,000回(附属書C 表C.1による)

DC:99%(附属書E 表E.1による)

・安全リレーモジュール

MTTFD:243年(メーカーから提供された数値)

DC:99%(メーカーから提供された数値)

4. ブロックダイアグラム

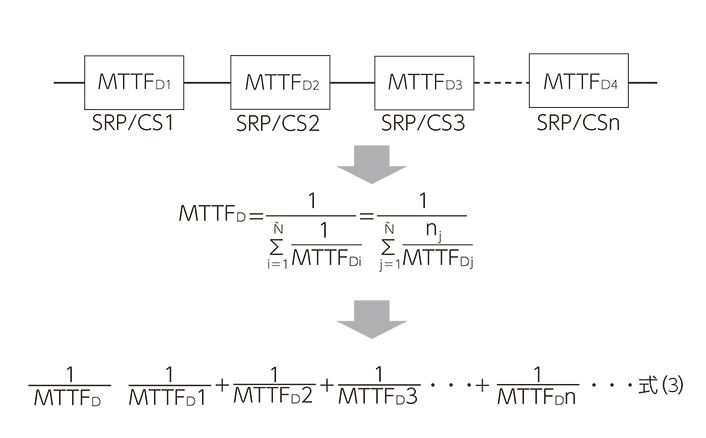

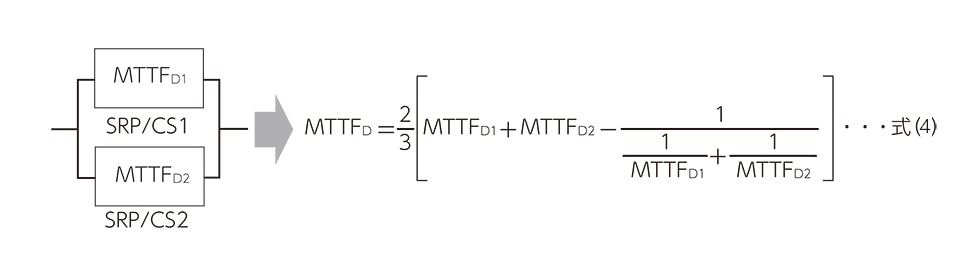

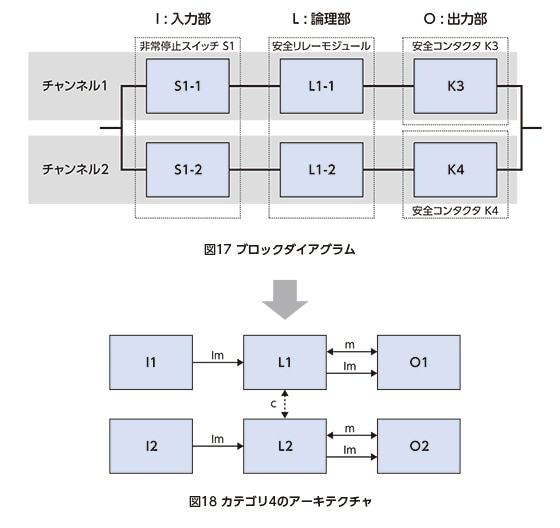

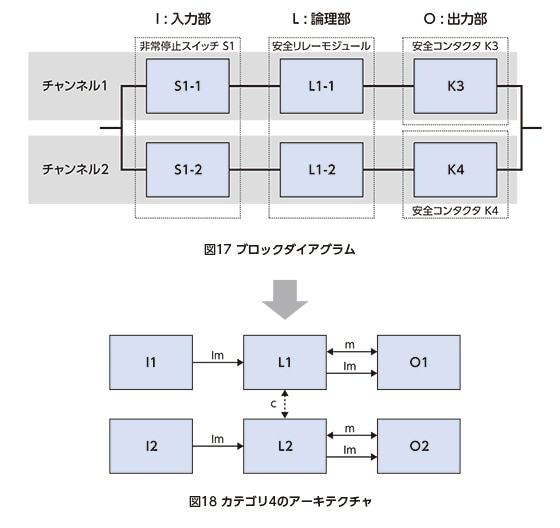

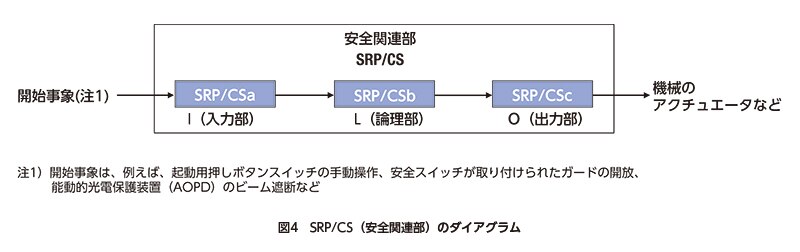

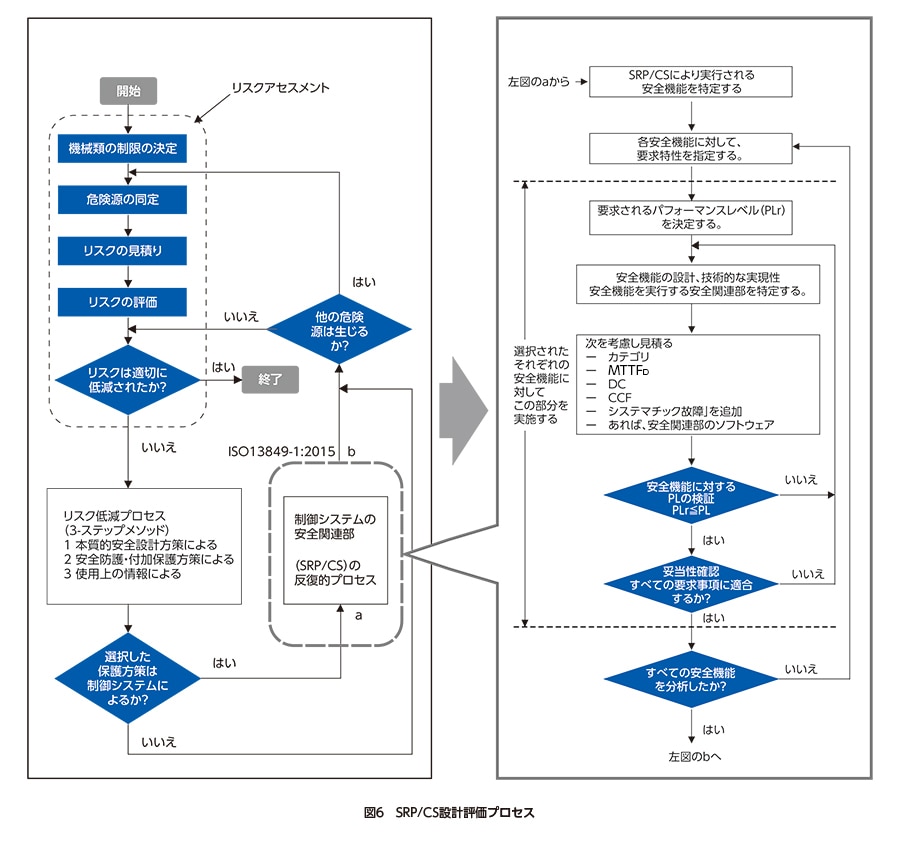

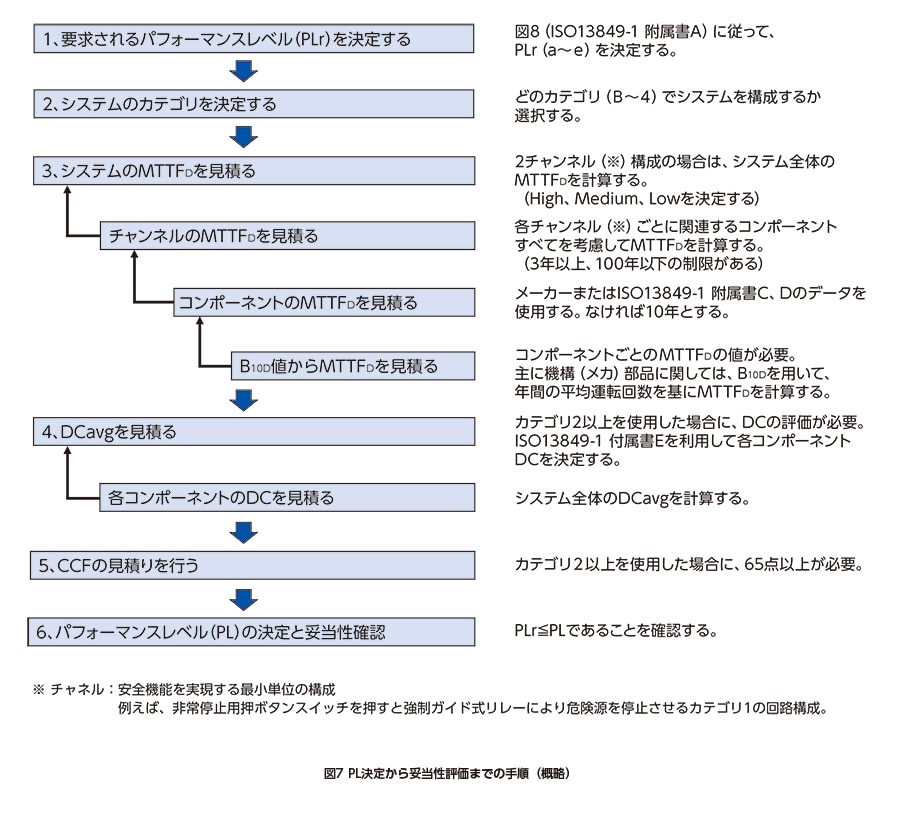

SRP/CS各部の論理的な繋がりなどを表現するために、ブロックダイアグラムが使われます。(これは、信頼性ブロックダイアグラムの考え方をベースにしています。)ブロックダイアグラムは図17のように表せます。

またこのダイアグラムは、カテゴリ4のアーキテクチャ(図18)に等しいことが解ります。

なお、この回路では非常停止スイッチの最大動作回数を制限し、ISO13849-2:2012の表D.8による機械的側面の障害の除外を適用しています。

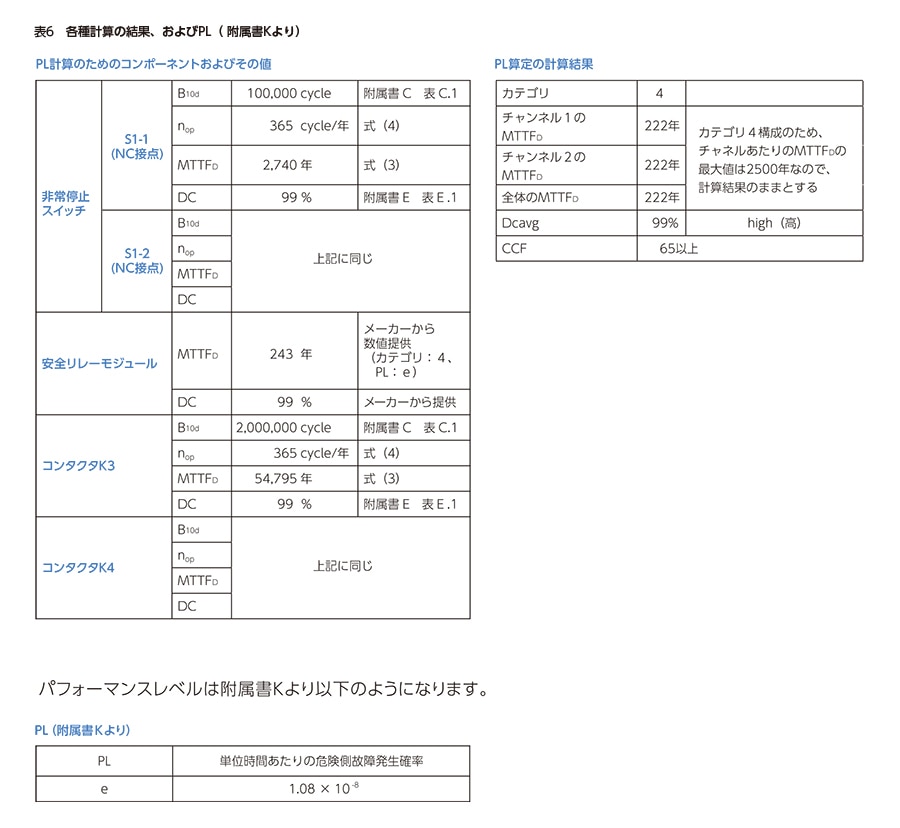

5. 計算の結果、およびPLと単位時間当たりの危険側故障率

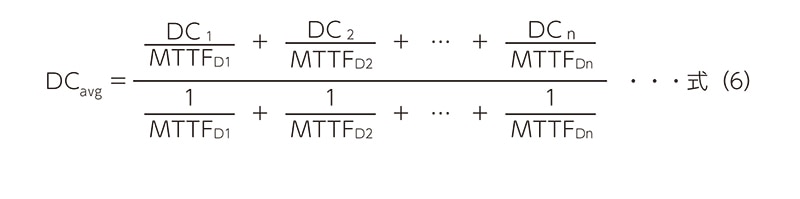

非常停止用押ボタンスイッチ、安全リレーモジュール、安全コンタクタの各MTTFDやDCなどは表6の左側に示し、システムのMTTFDやカテゴリ、およびDCavgなどは右側に示します。

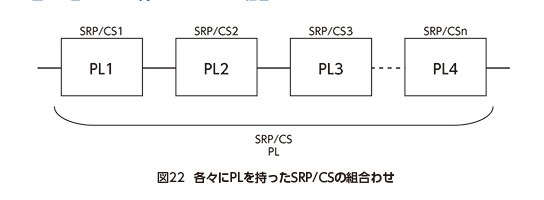

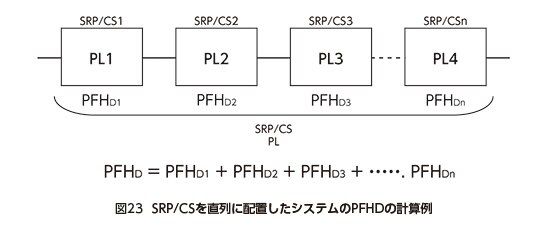

7. ISO/TR23849によるパフォーマンスレベルの計算例

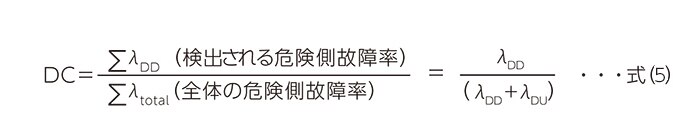

ISO13849-1では、システムの各チャネルについてMTTF

Dを計算し、その後DC

avgなどの計算を行いました。一方ISO/TR23849では、システム全体をサブシステムに分割し、サブシステムごとにPL(およびPFH

D)を計算、 その後それぞれの値を合計して全体のPLとPFH

Dを算出する方法を採用しています。以下に、ISO/TR23849をもとにした、計算例を示します。

リミットスイッチ×2個(NC接点+NO接点)+安全リレーモジュール+安全コンタクタ(2個)の場合

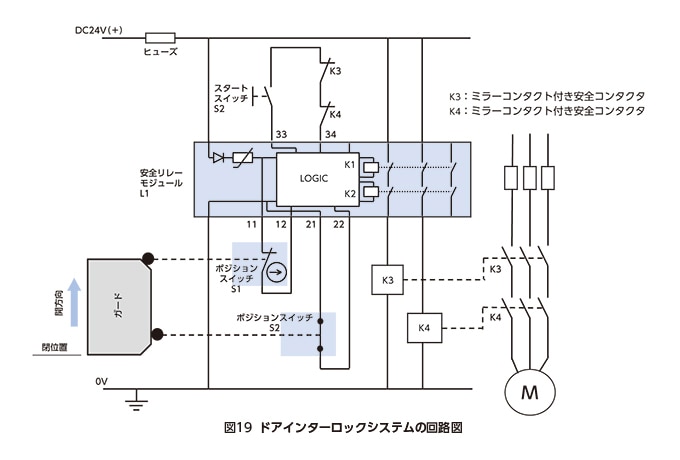

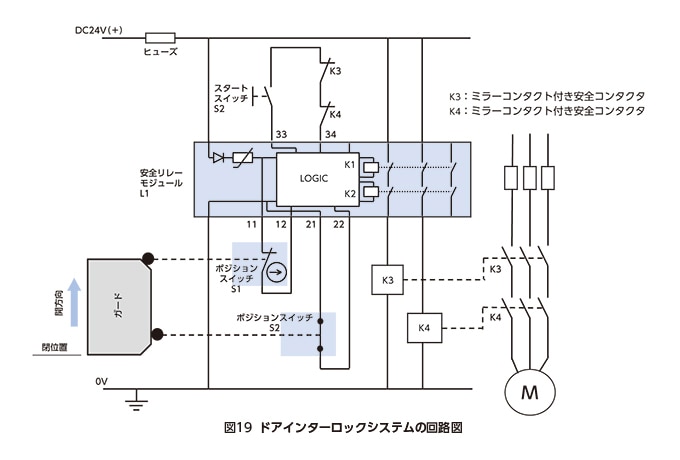

回路図は、図19をご覧ください。

1. 動作および安全原則

(1)動作の順序

①ガードを開ける。

安全リレーモジュールの出力がOFFになり、コンタクタ(K3、K4)の励磁が解けて、 コンタクタの主接点(NO接点)がOFFになり、モータ(危険源)を停止します。

②ガードを開いた状態で維持する。

コンタクタの主接点はOFFを維持しモータの予期しない起動を防止します。

③ガードを閉じる。

ガードを閉じただけではモータは起動しません。

④スタートスイッチを押す。

モータが起動します。

2. 安全原則および条件

(1)ポジションスイッチS1は、直接開路動作型NC接点を持つリミットスイッチで、IEC60947-5-1 Annex Kの要求を満たしています。

(2)ポジションスイッチS2は、NO接点を持つリミットスイッチを使用します。

(3)安全リレーモジュールは、ISO13849-1のPL=eおよびカテゴリ4の適合品を使用します。

(4)K3およびK4は共にIEC60947-4-1(ミラーコンタクト付)の適合品を使用し、個別に2個配置します。

(5)コンタクタのミラーコンタクト(NC接点)は、安全リレーモジュールのバックチェック用回路に接続します。

3. システムの稼働条件

(1)稼働時間・日数および頻度

・年間の平均稼働日数:365日とする。

・1日の平均稼働時間:24時間とする。

・ガードの開閉回数:15分に1回(t=900s/cycle)

(2)コンポーネントのB

10D、DC など

・S1のリミットスイッチ B10D:1,000,000回(メーカーからの数値) DC:99%(附属書E 表E.1)

・S2のリミットスイッチ B10D:500,000回(メーカーからの数値) DC:99%(附属書E 表E.1)

・K3のコンタクタ B10D:2,000,000回(メーカーからの数値) DC:99%(附属書E 表E.1)

・K4のコンタクタ B10D:2,000,000回(メーカーからの数値) DC:99%(附属書E 表E.1)

4. ブロックダイアグラム

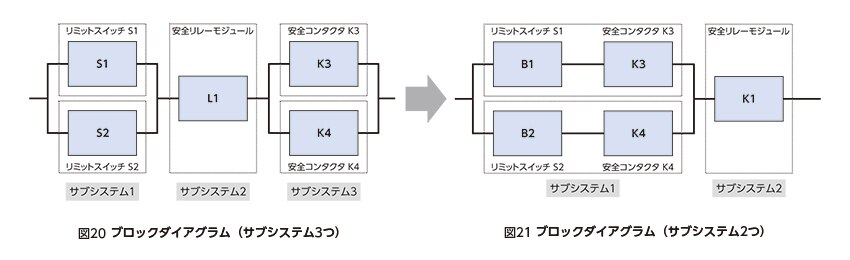

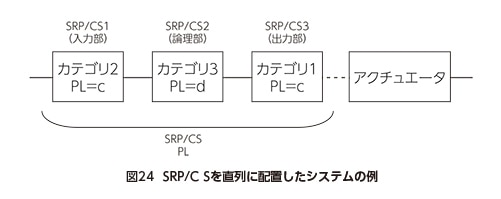

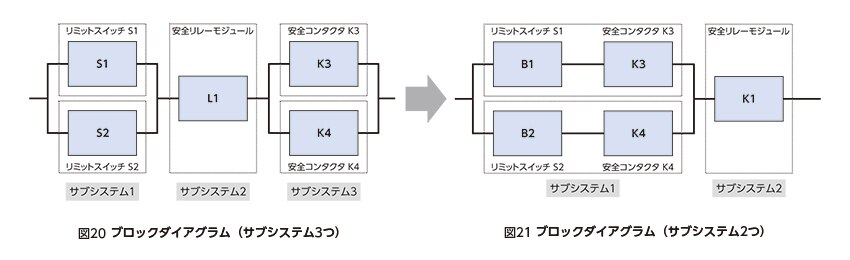

ブロックダイアグラムは、図20のように入力・論理・出力部をサブシステムとして区切って表現されます。

ISO/TR23849では構成が同じサブシステム同士はまとめることが認められているので、図21のようにサブシステムは2つにまとめられます。サブシステム1はチャネル1と2に分けてMTTFD、DCavgなどを計算し、附属書KからPL(PFHD)を求めて、最終的にK1のPL(PFHD)と合計します。

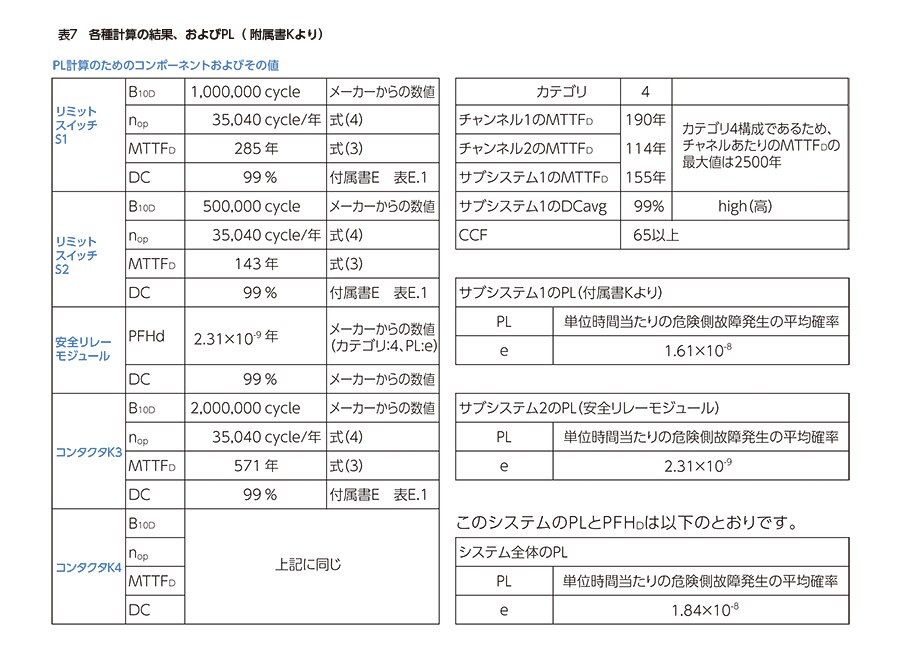

5. 計算の結果、およびPLと単位時間当たりの危険側故障率

リミットスイッチ、安全リレーモジュール、コンタクタの各MTTFDやDCなどは表7の左側に示し、附属書Kを参照しながら、サブシステムごとのPFHDおよび全体のPFHDとPLは右側に示します。

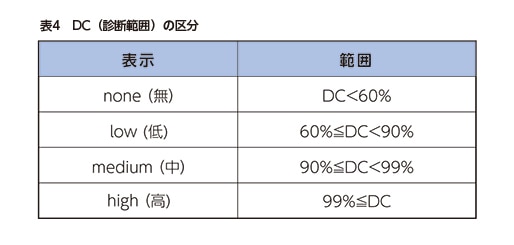

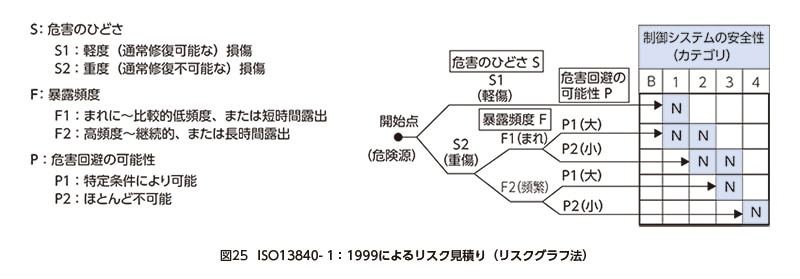

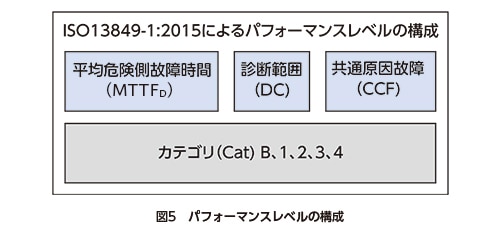

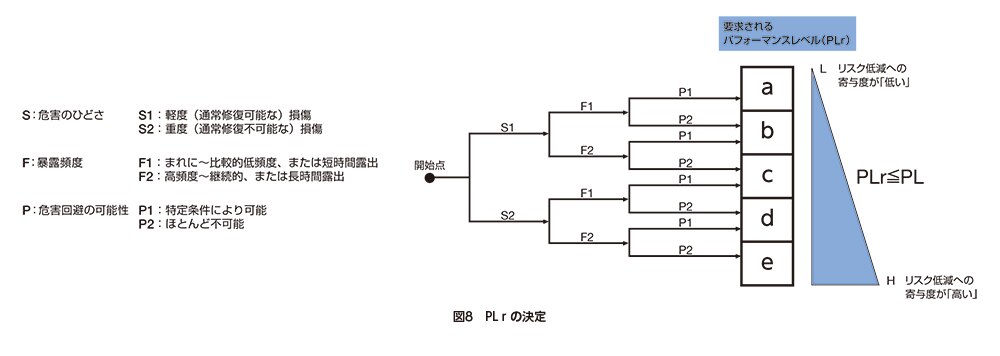

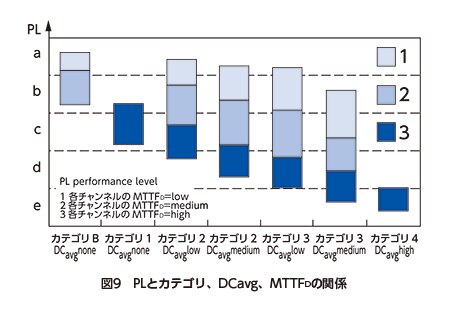

図9には、達成されるPLと、カテゴリ、DCavg、およびMTTFDとの関係性が示されます。

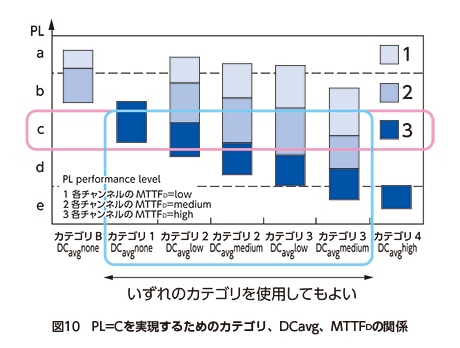

図9には、達成されるPLと、カテゴリ、DCavg、およびMTTFDとの関係性が示されます。 たとえば、図10に示すようにPL=cのシステムを設計する場合、構造(アーキテクチャ)はカテゴリ1~3のいずれかを選択できます。

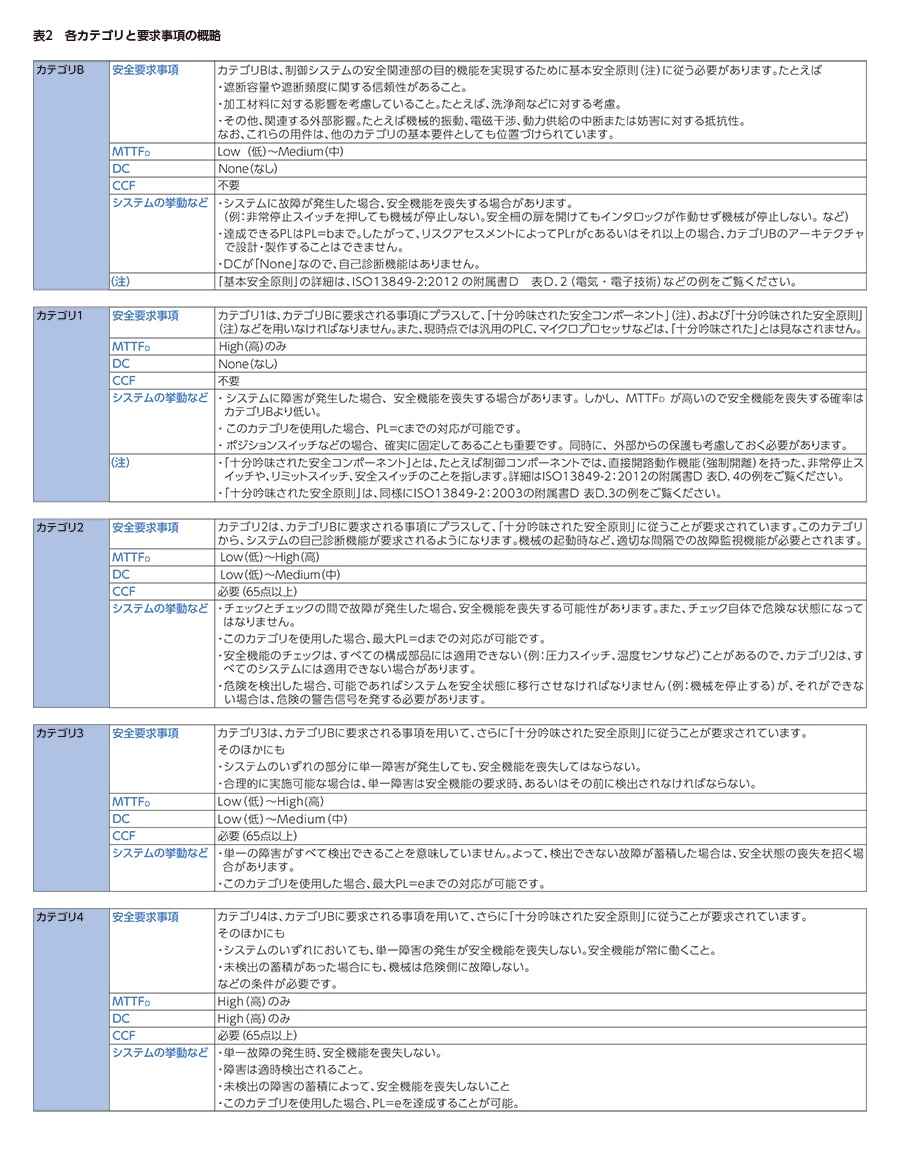

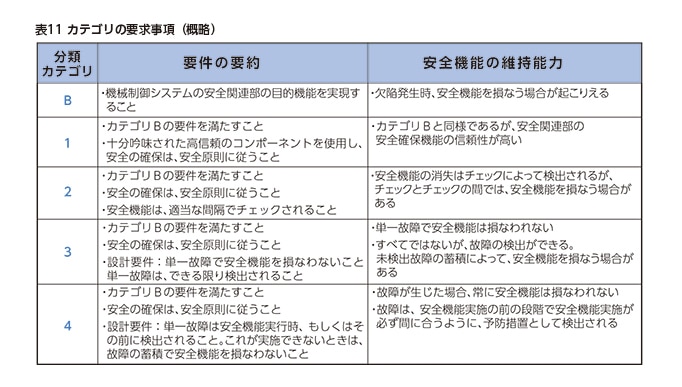

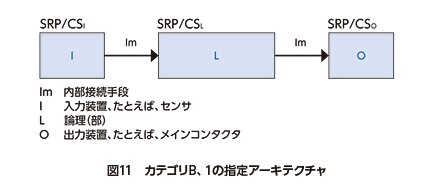

たとえば、図10に示すようにPL=cのシステムを設計する場合、構造(アーキテクチャ)はカテゴリ1~3のいずれかを選択できます。 ①カテゴリB、1

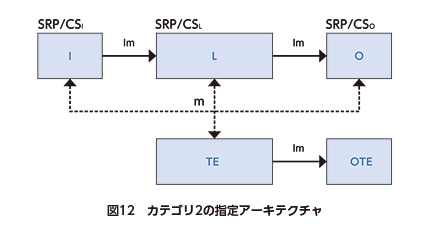

①カテゴリB、1 ②カテゴリ2

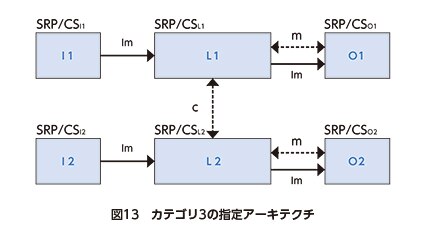

②カテゴリ2 ③カテゴリ3

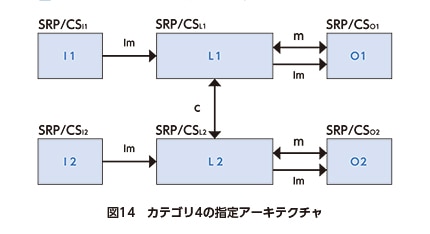

③カテゴリ3 ④カテゴリ4

④カテゴリ4