静電気トラブルをクリーンに解決

清掃周期6ヶ月で省メンテナンスを実現

清掃周期を長期化させることでメンテナンスの手間を軽減しました。

清掃周期を長期化させることでメンテナンスの手間を軽減しました。

さらにユニットが1パッケージ化されているので交換が簡単。

ユニット寿命は約2年2ヶ月(約19,000時間)の長寿命に加え、放電技術で電極針の汚れを低減。 高性能を長期間維持します。

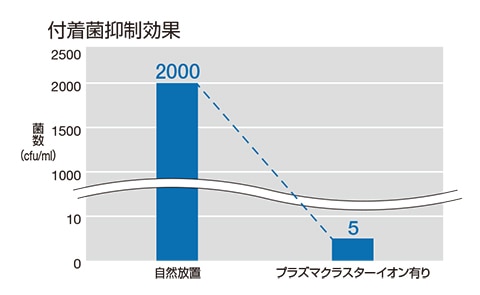

付着菌の除菌や増殖の抑制で清潔に

自然界と同じイオンで空気を浄化する働きもあるプラズマクラスターイオンが効果を発揮。

自然界と同じイオンで空気を浄化する働きもあるプラズマクラスターイオンが効果を発揮。

除電以外にも、スライサーや充填ノズルなど、付着菌を除菌したり、付着菌が気になる場所で増殖を抑制する効果があり(右グラフ参照)、清潔で安心な工場づくりに貢献します。

試験機関:(一財)日本食品分析センター。24時間後の効果であり、短時間での効果を示すものではありません。(対象物は静止状態であること)

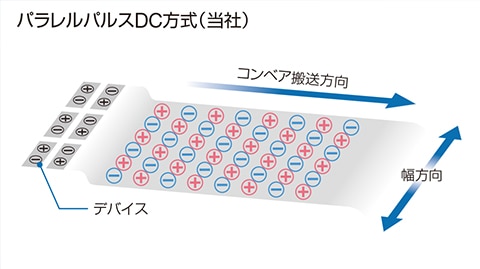

パラレルパルスDC方式で優れたイオンバランス

除電能力を持つプラズマクラスター技術に加え、複数のイオン発生デバイスを一組として効果的に正(+イオン)負(-イオン)イオンを発生させるパラレルパルスDC方式により、幅方向にも搬送方向にもムラが少ない、±5Vという優れたイオンバランスを実現しました。

除電能力を持つプラズマクラスター技術に加え、複数のイオン発生デバイスを一組として効果的に正(+イオン)負(-イオン)イオンを発生させるパラレルパルスDC方式により、幅方向にも搬送方向にもムラが少ない、±5Vという優れたイオンバランスを実現しました。

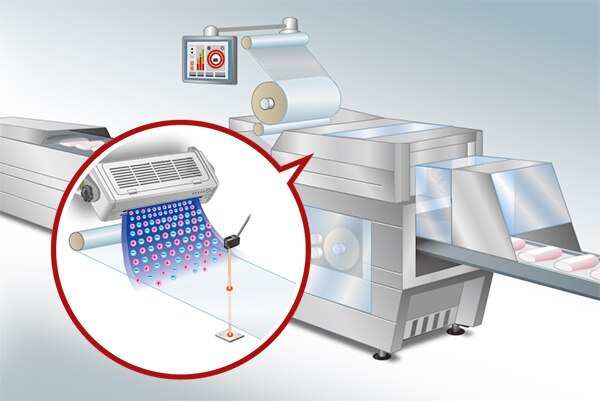

食品加工工場において、出荷前の製品を包装材料で包み込む工程は、不良が発生しやすいポイントです。

食品加工工場において、出荷前の製品を包装材料で包み込む工程は、不良が発生しやすいポイントです。