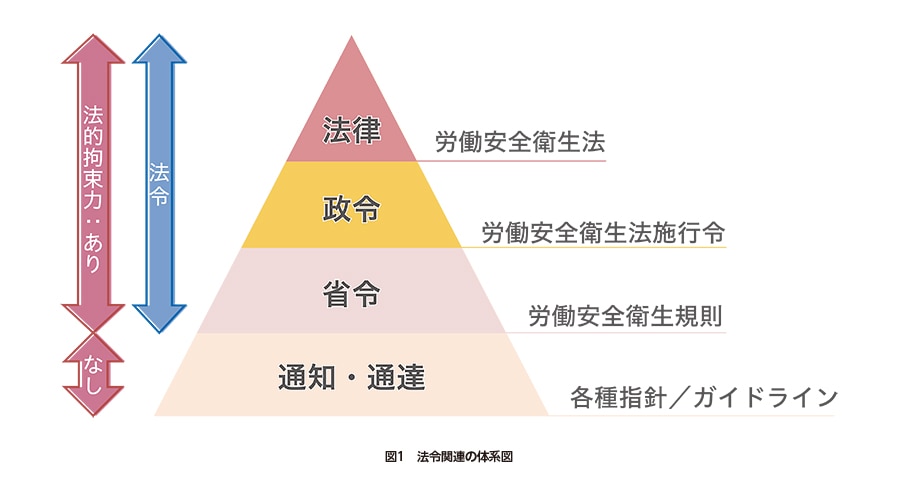

日本の労働安全衛生法、労働安全衛生規則、指針/ガイドラインのうち、機械安全に関する代表的なものを紹介します。 具体的な内容の紹介に先立ち、法令の関係性を先に示します。図1に示されるように、法令には法律、政令、省令などがあり、そのほかに各省が発行する通知や通達があります。機械安全に関する法律は、労働安全衛生法です。これは、労働者の安全と健康を確保するために定められた法律であり、労働災害防止のために順守しなければならない事項が規定されています。また、法律の施行に伴う具体的な事項については、政令や省令または通知や通達等で示されます。

当社のウェブサイトには、当社およびサードパーティー製のクッキーが使用されます。これらのクッキーにより、ウェブサイトのパフォーマンスを把握し関連するコンテンツやマーケティング情報の優れたエクスペリエンスを実現します。クッキー通知に記載されているクッキーの使用に同意するためにプライバシーポリシーをご覧いただき「続行」をクリックしてください。

- ホーム

- 日本国内の安全関係法令・指針

- IDECの安全コンセプト

- IDECの安全コンセプト

- IDECの協調安全/Safety2.0

- IDECの協調安全/Safety2.0

- 安全に関する法令・指令・規格

- 日本国内の安全関係法令・指針

- 日本国内の安全関係法令・指針

- 安全に関する国際規格(ISO/IEC)

- 基本安全規格:ISO12100

- 基本安全規格:ISO12100

- グループ安全規格:IEC60204-1

- グループ安全規格:IEC60204-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO14119

- グループ安全規格:ISO14119

- グループ安全規格:ISO13850

- グループ安全規格:ISO13850

- 安全に関する国際規格(ISO/IEC)

- 安全に関する法令・指令・規格

- 安全機器アプリケーションの紹介

- 安全機器アプリケーションの紹介

- 基礎からわかる安全機器講座

- 安全機器とは

- 安全機器とは

- 非常停止用押ボタンスイッチとは

- 非常停止用押ボタンスイッチとは

- 安全スイッチとは

- 安全スイッチとは

- 非接触安全スイッチとは

- 非接触安全スイッチとは

- 3ポジションイネーブルスイッチとは

- 3ポジションイネーブルスイッチとは

- セーフティライトカーテンとは

- セーフティライトカーテンとは

- セーフティレーザスキャナとは

- セーフティレーザスキャナとは

- 強制ガイド式リレーとは

- 強制ガイド式リレーとは

- 安全リレーモジュールとは

- 安全リレーモジュールとは

- 基礎からわかる安全機器講座

- 安全セミナー/安全コンサルティング

- 安全セミナー/安全コンサルティング

- SISTEMA

- SISTEMA

- 安全、そしてその先へ

- IDECの安全コンセプト

- IDECの安全コンセプト

- IDECの協調安全/Safety2.0

- IDECの協調安全/Safety2.0

- 安全に関する法令・指令・規格

- 日本国内の安全関係法令・指針

- 日本国内の安全関係法令・指針

- 安全に関する国際規格(ISO/IEC)

- 基本安全規格:ISO12100

- 基本安全規格:ISO12100

- グループ安全規格:IEC60204-1

- グループ安全規格:IEC60204-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO14119

- グループ安全規格:ISO14119

- グループ安全規格:ISO13850

- グループ安全規格:ISO13850

- 安全に関する国際規格(ISO/IEC)

- 安全に関する法令・指令・規格

- 安全機器アプリケーションの紹介

- 安全機器アプリケーションの紹介

- 基礎からわかる安全機器講座

- 安全機器とは

- 安全機器とは

- 非常停止用押ボタンスイッチとは

- 非常停止用押ボタンスイッチとは

- 安全スイッチとは

- 安全スイッチとは

- 非接触安全スイッチとは

- 非接触安全スイッチとは

- 3ポジションイネーブルスイッチとは

- 3ポジションイネーブルスイッチとは

- セーフティライトカーテンとは

- セーフティライトカーテンとは

- セーフティレーザスキャナとは

- セーフティレーザスキャナとは

- 強制ガイド式リレーとは

- 強制ガイド式リレーとは

- 安全リレーモジュールとは

- 安全リレーモジュールとは

- 基礎からわかる安全機器講座

- 安全セミナー/安全コンサルティング

- 安全セミナー/安全コンサルティング

- SISTEMA

- SISTEMA

-

安全、そしてその先へ

- IDECの安全コンセプト

- IDECの安全コンセプト

- IDECの協調安全/Safety2.0

- IDECの協調安全/Safety2.0

- 安全に関する法令・指令・規格

- 日本国内の安全関係法令・指針

- 日本国内の安全関係法令・指針

- 安全に関する国際規格(ISO/IEC)

- 基本安全規格:ISO12100

- 基本安全規格:ISO12100

- グループ安全規格:IEC60204-1

- グループ安全規格:IEC60204-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO13849-1

- グループ安全規格:ISO14119

- グループ安全規格:ISO14119

- グループ安全規格:ISO13850

- グループ安全規格:ISO13850

- 安全に関する国際規格(ISO/IEC)

- 安全に関する法令・指令・規格

- 安全機器アプリケーションの紹介

- 安全機器アプリケーションの紹介

- 基礎からわかる安全機器講座

- 安全機器とは

- 安全機器とは

- 非常停止用押ボタンスイッチとは

- 非常停止用押ボタンスイッチとは

- 安全スイッチとは

- 安全スイッチとは

- 非接触安全スイッチとは

- 非接触安全スイッチとは

- 3ポジションイネーブルスイッチとは

- 3ポジションイネーブルスイッチとは

- セーフティライトカーテンとは

- セーフティライトカーテンとは

- セーフティレーザスキャナとは

- セーフティレーザスキャナとは

- 強制ガイド式リレーとは

- 強制ガイド式リレーとは

- 安全リレーモジュールとは

- 安全リレーモジュールとは

- 基礎からわかる安全機器講座

- 安全セミナー/安全コンサルティング

- 安全セミナー/安全コンサルティング

- SISTEMA

- SISTEMA

- AGV/AMR開発キット

- AGV/AMR開発キット

- 電池製造時の金属混入対策

- 電池製造時の金属混入対策

- 人と機械の接点を清潔に

- 人と機械の接点を清潔に

- Collaborative Robots

- Collaborative Robots

- 商品箱詰め装置

- 商品箱詰め装置

- プリント基板製品

- プリント基板製品

- コスト削減

- 小型コンポーネント

- 小型コンポーネント

- LED照明

- LED照明

- プログラマブルコントローラ

- プログラマブルコントローラ

- プログラミングソフトウェア・機種選定システム

- プログラミングソフトウェア・機種選定システム

- 長寿命コンポーネント

- 長寿命コンポーネント

- コスト削減

- CO2排出量の削減

- PID制御/サーマルエンジニアリング

- PID制御/サーマルエンジニアリング

- 高効率な電源供給の実現

- 高効率な電源供給の実現

- LED照明

- LED照明

- DC12V PLC

- DC12V PLC

- CO2排出量の削減

- ダウンタイムの最小化

- 長寿命で耐久性に優れたデバイス

- 長寿命で耐久性に優れたデバイス

- 遠隔監視・制御

- 遠隔監視・制御

- 予知・予防保全

- 予知・予防保全

- 交換が容易

- 交換が容易

- 事故によるダウンタイムを回避

- 事故によるダウンタイムを回避

- ダウンタイムの最小化

- IIoTプラクティスの最適化

- 遠隔監視

- 遠隔監視

- トレーサブルシステム

- トレーサブルシステム

- 生産工程の安全

- 生産工程の安全

- スマート点検

- スマート点検

- IIoTプラクティスの最適化

- 防爆ソリューション

- 遠隔監視

- 遠隔監視

- 機械安全

- 機械安全

- 保守の低減

- 保守の低減

- トレーサビリティ

- トレーサビリティ

- 安全・防爆技術と知識によるサポート

- 安全・防爆技術と知識によるサポート

- 防爆ソリューション

- 人手不足への対応

- 防爆カメラ

- 防爆カメラ

- ロボットの利用活用

- ロボットの利用活用

- 遠隔監視・制御

- 遠隔監視・制御

- 予防保全

- 予防保全

- 予知保全

- 予知保全

- オートメーション

- オートメーション

- 人手不足への対応

日本国内の安全関係法令・指針

日本国内の安全関係法令・指針

| 労働安全衛生法 | 労働安全衛生規則 | 各種指針/ガイドライン |

労働安全衛生法

労働安全衛生法は、職場における労働者の安全と健康を確保するとともに、快適な職場環境の形作を促進することを目的とする法律です。機械安全に関わる内容として、機械や危険物、有害物に関する規制、労働者に対する安全衛生教育などについて定められています。この法律は、職場における労働災害発生のリスクを事前に摘み取るため、2006年に改正され、以下に示されるように事業者は「危険性・有害性等の調査及び必要な措置の実施」が必要となりました。労働安全衛生法 第28条の2

| 第二十八条の二 | 事業者は、厚生労働省令で定めるところにより、建設物、設備、原材料、ガス、蒸気、粉じん等による、又は作業行動その他業務に起因する危険性又は有害性等を調査し、その結果に基づいて、この法律又はこれに基づく命令の規定による措置を講ずるほか、労働者の危険又は健康障害を防止するため必要な措置を講ずるように努めなければならない。(以下、省略) |

| 2 | 厚生労働大臣は、前条第一項及び第三項に定めるもののほか、前項の措置に関して、その適切かつ有効な実施を図るため必要な指針を公表するものとする。 |

| 3 | 厚生労働大臣は、前項の指針に従い、事業者又はその団体に対し、必要な指導、援助等を行うことができる。 |

なお、上記に記載のある危険性又は有害性等の調査(リスクアセスメント)は、以下に示されるように、労働安全衛生規則 第24条の11の中でいつ、どのように行うかが記載されています。

労働安全衛生規則

労働安全衛生規則 第24条の11

| 第二十四条の十一 | 法 第二十八条の二 第一項 の危険性又は有害性等の調査は、次に掲げる時期に行うものとする |

| 一 | 建設物を設置し、移転し、変更し、又は解体するとき |

| 二 | 設備、原材料等を新規に採用し、又は変更するとき |

| 三 | 作業方法又は作業手順を新規に採用し、又は変更するとき |

| 四 | 前三号に掲げるもののほか、建設物、設備、原材料、ガス、蒸気、粉じん等による、又は作業行動その他業務に起因する危険性又は有害性等について変化が生じ、又は生ずるおそれがあるとき |

また、労働安全衛生法においては、「安全衛生管理体制の強化」も求められています。 対象は、総括安全衛生管理者、安全委員会、衛生委員会などの選任、または設置義務がある事業場です。以下に示されるように、労働安全衛生規則 第21条~23条では、対象となる事業所については安全(衛生)委員会を設け、議事を記録に残すかが記載されています。

労働安全衛生規則 第21条~23条

| 1 | 安全・衛生に関する方針の表明に関すること |

| 2 | 危険性、有害性の調査およびその結果に基づき講ずる処置に関すること |

| 3 | 安全衛生に関する計画の作成、実施、評価、および改善に関すること |

| 4 | 事業者は、安全衛生委員会の開催の都度、遅滞なく、その議事の概略を労働者に周知すること |

つまり、リスクアセスメントおよびリスク低減措置、安全衛生に関するP・D・C・Aのうち重要な内容は、議事に残し、従業員が内容を閲覧できるようにしておく必要があります。

各種指針/ガイドライン

危険性又は有害性等の調査等に関する指針

(平成18年3月10日 公示第1号)この指針は、労働安全衛生法 第28条の2により、事業者が使用する機械設備に対するリスクアセスメント(リスク低減措置を含む)の要求を、具体的に示した指針です。概ね、以下の内容が示されています。

1.「危険性又は有害性などの調査」とは何か

危険性または有害性などの調査とは、リスクアセスメントを意味し、労働者の就業に係る危険性、または有害性(ハザードまたは危険源)を災害が発生する前に見つけ出し、組織的に対策を検討する一連の流れです。事業者はリスクアセスメントの結果に基づいて、リスク低減措置を実施しなければなりません。2.実施体制

リスクアセスメントおよびリスク低減措置の実施には、安全(衛生)委員会の活動を通じて経営者のみならず労働者も参画し、組織的に行うことが求められています。3.実施時期

前述の労働安全衛生規則 第24条の11に記載のとおり、・建設物や設備・機械・材料などを新規に設置、または変更したりするとき。

・作業方法、作業手順、または業務に関して危険性、または有害性に変化が生じた場合。

などに実施する必要があります。

4.リスクアセスメントの対象となる箇所・区域

リスクアセスメントの対象は、災害または疾病の発生が「合理的に予見可能(十分な検討により、その時の知見で予見できること)」なものを含みます。以下の具体例が示されています。・今までに、労働災害があった作業および機械設備の箇所

・ヒヤリハット事例があった場所(十分な聞取りが必要)

・日ごろから、やや不安に思っている作業、機械設備の箇所 など。

5.情報の入手

リスクアセスメントの資料として、定常作業に関するもの以外に、メンテナンスなどの非定常作業に関わるものも必要です。・対象となる機械設備の仕様書、化学物質などのMSDS(注)など。

・作業標準・手順書

・作業周辺の環境(機械のレイアウト、人が作業する領域の範囲)

・作業環境の測定結果(照明、塵埃、爆発性雰囲気の確認など)

・複数人の共同作業の場合の連携に関する情報 など。

なお、リスクアセスメントを行う当事者が独自に入手できない情報は、対象となる機械・設備メーカーなどから入手する必要があります。

6.危険性または有害性の特定

作業標準などに基づいて、作業ごとに危険性又は有害性を特定します。危険性の例(注)

・機械的な危険性(はさまれ、巻込まれなど)

・爆発性、発火性の物による危険性

・作業場所、作業方法などに関わる危険性

・作業のための行動から生じる危険性

・その他の危険性

有害性の例(注)

・原材料、ガス、粉じんなどによる有害性

・高温、低温、騒音、振動などによる有害性

・放射線、超音波、異常気圧などによる有害性

・その他の有害性

・有害性は、主に健康被害に対する可能性。

を対象にしています。

・「機械の包括的な安全基準に関する指針(平成19年7月31日基発第0731001号)」の別表第1

・ISO12100(JIS B 9700)の付属書

などにも詳細が記載されています。

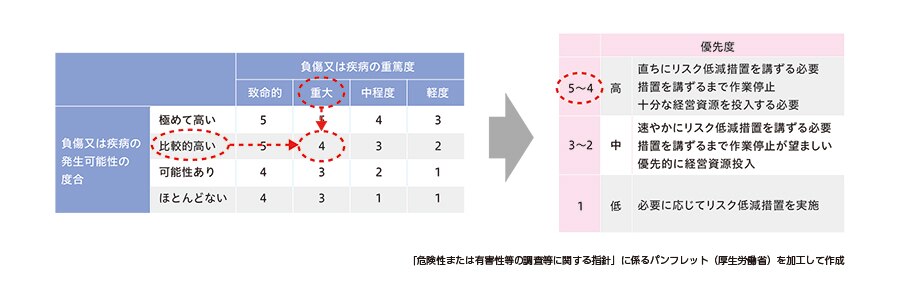

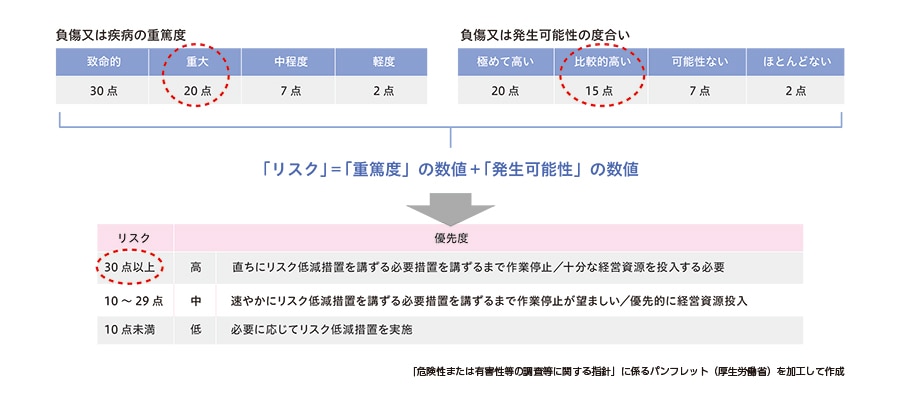

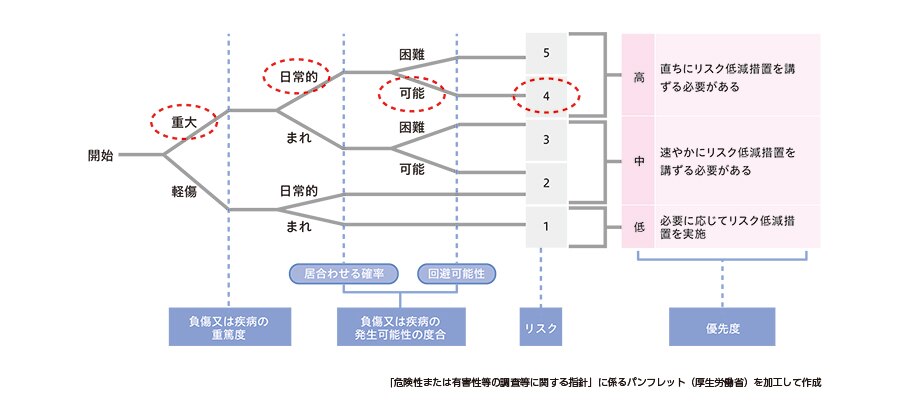

7.リスクの見積り

リスク低減措置の優先順位を決定するため、発生する負傷、または疾病の「ひどさ」と「発生の可能性」の両方を考慮してリスクを見積ります。また、化学物質による疾病に関しては、その「有害性の度合い」や「ばく露の量」の両方を考慮して見積ることができます。リスク見積りの手法に関しては、以下の方法が紹介されています。マトリクス(表)を用いた手法 (リスクマトリクス法)

数値化による方法 (加算法)

枝分かれ図を用いた方法 (リスクグラフ法)

8. リスク低減措置の検討および実施

リスク低減措置は、法令で定められた事項がある場合にはそれを必ず実施することを前提に、次の優先順位で実施します。危険な作業の廃止・変更、および自動化。危険性や有害性がない、またはより低い材料に変更するなど。本質的なリスクの低減を行う。

・ガード、インタロック装置などで、危険源へのアクセスの条件に対し、安全のために制限を設ける。

・非常停止装置を設け、定常作業時だけでなくメンテナンス時も安全を確保する。

・マニュアルの整備、教育訓練

・個人用保護具の使用

・ブザー、表示灯などで警告および状態表示を行う。

なお、重大なリスクに対して、十分なリスク低減措置に時間を要する場合は、暫定的な措置を早く実行することが必要です。

機械の包括的な安全基準に関する指針の改正(2007年)

機械の包括的な安全基準に関する指針(機械包括安全指針)は、機械設備の安全対策を進めるため、すべての機械に適用できる包括的な安全対策の基準として、平成13年(2001年)6月に公表されました。一方、平成18年(2006年)には「労働安全衛生法 第28条の2」として、リスクアセスメントが努力義務化され、また、国際安全規格(ISO、IEC規格)およびこれに整合するJIS規格が制定されました。この流れを受けて、平成19年(2007年)にこの指針の見直しが行われました。「労働安全衛生法 第28条の2」や「危険性または有害性などの調査などに関する指針」が広く労働に関する安全対策を対象にしているのに対し、この指針は主に工場などで使用する機械・設備のリスクアセスメント、およびリスク低減措置を対象にしています。

また、労働安全衛生法が主に機械の事業者(使用者)を対象にしているのに対し、この指針は機械の事業者(使用者)だけでなく、機械の製造者および輸入業者、改造を行うもの、機械を組み合わせてシステム化を行うもの(インテグレータ)などを含めて、機械を扱うすべてのものを対象にしています。

この指針の主な内容は、以下のとおりです。

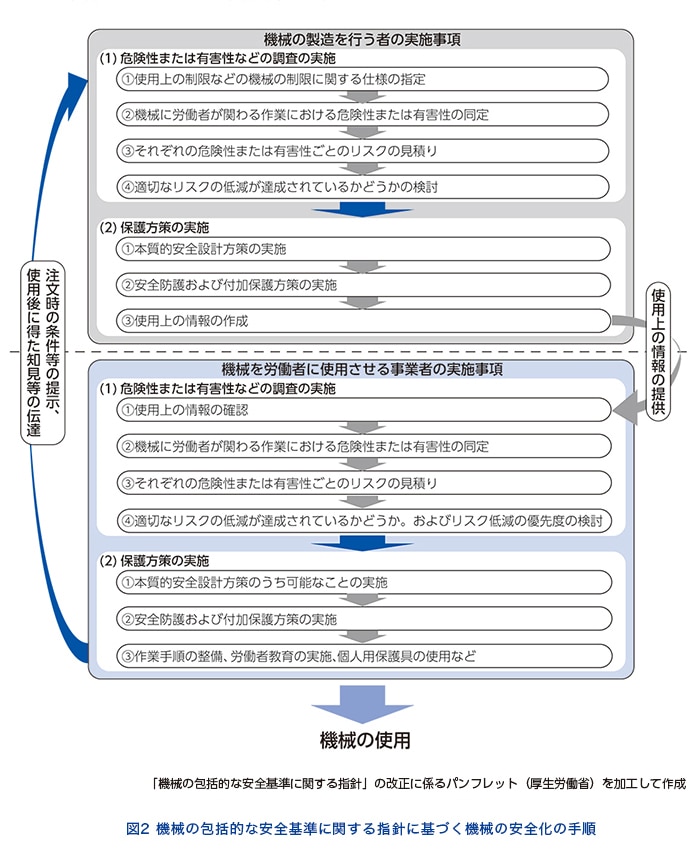

1. 機械メーカーの実施事項

機械の危険性または有害性を特定し、各々に関してリスクの見積りを行います。

その際、機械本来の使い方だけではなく、メーカー側で予想できる「予見可能な誤った使用方法」や、トラブルが発生したときの処置を行う場合のリスクも考慮に入れる必要があります。

機械の安全化を進める上では、設計・製造段階で安全化を図ることが最も効果的です。機械の操作者の技量に頼らなくて済むよう、本質的な安全対策を優先して実施することが奨められています。

③保護方策を実施した後に残る残留リスクについては、「使用上の情報」としてユーザーに提供する。

2. 機械ユーザーの実施事項

図2は、機械メーカーとユーザーの機械設備を安全化する上でのサイクル図です。

3.国際安全規格(ISO12100)に整合した以下の具体的情報

・別表第1 機械の危険性又は有害性・別表第2 本質的安全設計方策

・別表第3 安全防護の方法

・別表第4 付加保護方策の方法

・別表第5 使用上の情報の内容及び提供方法

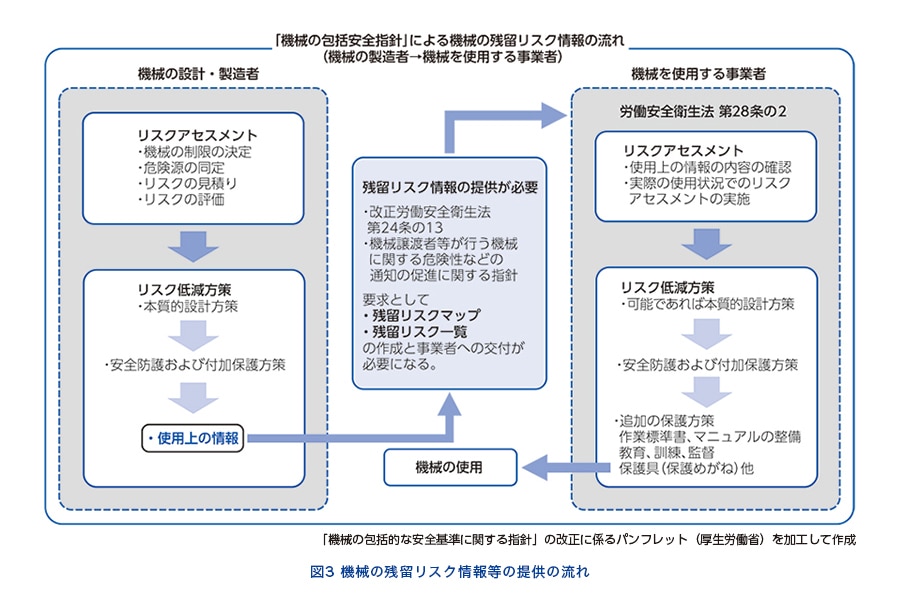

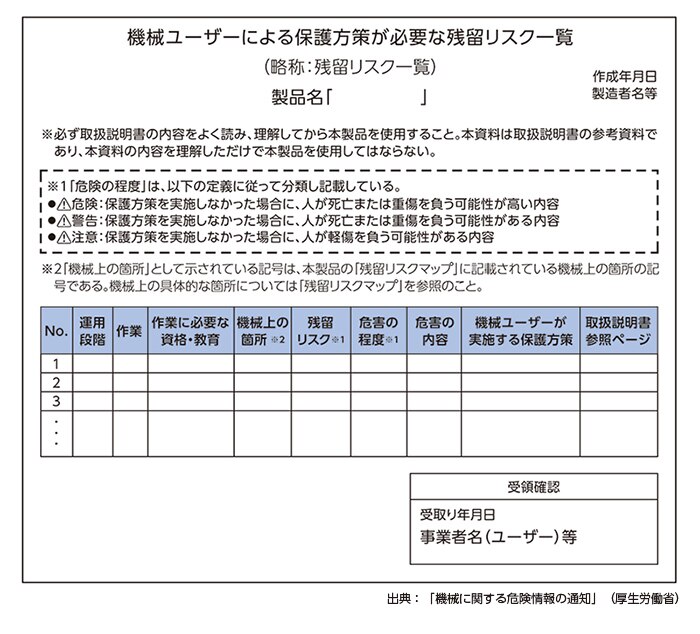

機械の譲渡者などが行う機械に関する危険性などの通知の促進に関する指針

1. 指針の概要

厚生労働省は機械による労働災害の防止策強化のために、労働安全衛生規則 第24条の13において、残留リスクの開示(機械を譲渡または貸与する者に対し、機械に関する危険性などを相手側事業者に通知すること)を努力義務化するとともに、その通知を促進するために指針として公表しました。第二十四条の十三(抜粋)

労働者に危険又は健康障害を生ずるおそれのある機械を譲渡し、又は貸与する者は、文書の交付等によりその機械に関する次に掲げる事項を、機械の譲渡又は貸与を受ける相手方事業者に通知するよう努めなければならない。2.機械が、労働者に対して危険又は健康障害を生ずる可能性がある箇所

3.上記2の箇所に起因する危険又は健康障害を生ずる可能性のある作業

4.上記3の作業ごとに生ずる可能性のある危険又は健康障害のうち最も重大なもの

5.上記2~4に掲げるもののほか、その他参考となる事項

なお、複数の機械が1つのシステムとして使用される場合は、そのシステムの取りまとめを行うインテグレータなどが、組み立てたことによる残留リスクについて通知する必要があります。

また、改造された中古機械の場合は、譲渡者などがその内容も調査し、通知する必要があります。

図3は、機械の包括安全指針、労働安全衛生法、および残留リスク開示義務の関係の概略を示し、労働安全衛生規則 第24条の13(残留リスク開示義務)の位置づけを表現したものです。

2.指針の概略

適用の範囲

この通知は、労働者に危険をおよぼし、または健康障害を生ずる可能性のある機械で、事業場で使用されるものに適用されます。したがって、一般消費者の生活用品などは除外となります。

また、作業の範囲は、機械の使用者が機械を稼働するためのすべての運転および保守を含みます。

対象となる作業

機械を稼働させるための準備作業、運転および保守等となります。

残留リスクマップの通知を作成する者

製造者などが危険性などの通知を作成する場合は、次の事項について、十分な知識を持っている者が通知文書を作成すること。

1.機械に関する危険性などの調査の手法

2.上記の調査の結果に基づく機械による労働災害を防止するための措置の方法

3.機械に適用される法令など

通知の方法

次の文章を相手側事業者に交付すること。

1.残留リスクマップ :その機械を簡潔に示し、危険性の情報の全体を示したもの。

通知の時期

機械のユーザーが、リスクアセスメントを実施するために支障のないよう、前もって通知し、説明を行う。

残留リスクマップの例

安全コラム

PL法と規格の関係

機械類を設計するときだけでなく、企業が安全に関する責任を問われる場面として、事故発生時の対応があります。事故が発生し、それによって被害者が死亡・負傷したり、財産上の損害を被ったりした場合には、機械類の製造者は、国内外を問わず製造物責任法(PL法)により損害賠償の責任を負います。PL法とは製品の「欠陥」によって、その製品の消費者やその他第三者が、生命や身体または財産に被害を被った場合、その製品の製造や販売に関与した事業者が、被害者に対して負うべき損害賠償責任に関する法律のことです。PL法第2条によると「欠陥」とは、「当該製造物が通常有すべき安全性を欠いていることをいう」と定義されています。

また何をもって、「通常有すべき安全性を欠いている」と判断されるのかについては、「当該製造物の特性、その通常予見される使用形態、その製造業者等が当該製造物を引き渡した時期その他の当該製造物に係る事情を考慮する」と記載されています。

このことから、公の安全性評価基準とも言えるISO規格、IEC規格あるいはJIS規格に基づいて製品の安全性評価を行わないと、製品が「通常有すべき安全性を欠いている」と判断されてしまいます。

したがって、製造者としては「製品に欠陥がある」と判断されるリスクを少しでも軽減するためにも、公知の規格などの基準に従い評価することが非常に重要です。

一方、労働災害に対する、使用者としての企業には以下の責任があります。

・刑事責任(労働安全衛生法違反)

・民事責任(安全配慮義務違反)

・災害補償責任

参考として、安全に関わる法令を以下に示します。

業務上必要な注意を怠り、よって人を死傷させた者は、5年以下の懲役若しくは禁錮または50万円以下の罰金に処する。重大な過失により人を死傷させた者も同様とする。

機械、器具その他の設備を設計し、製造し、若しくは輸入する者、原材料を製造し、若しくは輸入する者又は建設物を建設し、若しくは設計する者は、これらの物の設計、製造、輸入又は建設に際して、これらの物が使用されることによる労働災害の発生の防止に資するように努めなければならない。

労働者は、労働災害を防止するため必要な事項を守るほか、事業者その他の関係者が実施する労働災害の防止に関する措置に協力するように努めなければならない。

故意又は過失によって他人の権利又は法律上保護される利益を侵害した者は、これによって生じた損害を賠償する責任を負う。

労働者と使用者が労働契約を締結した場合、使用者は労働安全衛生法などにより、労働者の安全および健康を守るため「安全配慮義務」を負うことになります。つまり、使用者は、労働者が安全にまた快適に仕事ができる作業場所、施設、器具などの設置・管理や業務の管理について、労働者の生命や健康を危険から守るように配慮する義務があります。よって、使用者に「安全配慮義務違反」があれば罰則が適用されるだけでなく、労働者本人またはその遺族などから高額の損害賠償金が請求されることになります。

安全配慮義務違反の判断基準としては、危険予知の可能性および危険回避の可能性の有無について問われます。

日本では2001年に厚生労働省より「機械の包括的な安全基準に関する指針について」が発行され、2004年にISO12100シリーズがJIS B 9700シリーズとしてJIS化され、さらに2006年4月に労働安全衛生法の改正によりリスクアセスメントの実施が努力義務化されました。これらの法令や規格に基づいて、企業が機械類を設計し評価することがますます重要となっています。