半導体メーカー様が求められているのは、確実に除電でき、維持の手間やコストがかからない対策です。IDECでは半導体製造現場に合った除電対策として、省メンテナンス高速除電ブロア「SC1P形」をおすすめしています。

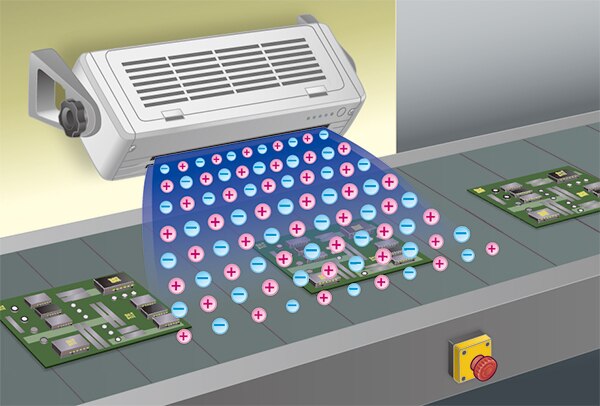

「SC1P形」は複数のイオン発生デバイスを一組にし高濃度のイオンをムラなくブロアすることで、除電対象物が離れていても確実にイオンを届けられるため、除電効果が高いことが特長。

さらに除塵フィルタを使用しても目詰まりを起こしにくい構造を採用しており、フィルタ取り付けによる除電効果の低下がほとんどありません。

電極の清掃や交換の期間が延びても性能劣化を起こさない省メンテナンス性などの特長もあり、余計な手間やコストを抑えることができます。

除電やメンテナンスの効率面でも、維持コストの面でも、半導体製造現場に適したスペックを備えた除電ブロアです。

現場に合わせた配置などのご相談もぜひIDECに

IDECはソリューション企業として、さまざまな業界の製造現場における課題解決をサポートしています。精密機器を扱う現場で必須の静電気対策をはじめ、生産性の向上や工数の削減、安全対策などのご相談にも対応していますので、まずはお気軽にお問合わせください。